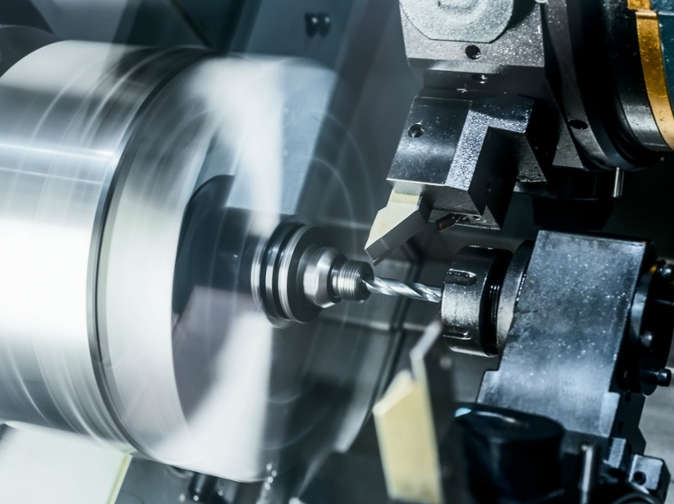

2某零件的结构与加工难点分析

零件先经过多工序的车削,完成主体结构尺寸,零件的主要结构与尺寸如图1所示。4xM2.5mm螺纹孔需要钻底孔与攻丝两道工序,其轴线与零件中心的轴线成55°夹角,为空间斜孔,钻床不能直接加工。

4xM2.5mm螺纹孔孔径小,而且要求均匀分布。钻头和丝锥加工定位易偏斜,钛合金材料在钻削与攻丝的过程中,回弹大,易产生高温发生两者的粘连,不易排削,造成钻头和丝锥的磨损与扭断。

3原工艺方法

(1)工艺方法1。为保证零件的精度,钻孔工序选定在精密坐标镗床上加工螺纹底孔,使用进口整体硬质合金02.1mm钻头,攻丝使用日本进口M2.5mm丝锥。优点:可保证零件加工精度。缺点:加工效率低,生产成本高。

(2)工艺方法2。由于精密坐标镗床上的任务很多,而加工零件的效率又很低,延误了很多任务,不能按时完成。工艺提出由钳工承担此工序的加工任务。最初的加工方法是先划出4xM2.5mm螺纹孔的位置线,用顶尖找正,钻出螺纹底孔,最后手工攻丝成。优点:加工成本低。缺点:钻孔位置度不能保证,4xM2.5mm螺纹斜孔向心位置精度不能保证。

4改进后工艺方法

4.1工装的设计与应用为提高生产效率,实现在钻床上精密钻孔的目的。设计钻床上可加工某零件的专用工装,具体结构如图2所示,其分为3个部分:底座、定位套、上钻模板。

(1)底座:4xA/2.5mm螺纹斜孔的轴线必须与钻床主轴的轴线一致,通过倾斜55°的过渡底座来实现,底座用T型螺栓固定在钻床的工作台上

(2)定位套:零件为薄壁件,径向夹紧易变形,影响4个孔的周向位置精度,因此设计工装以零件外圆<|)68mm与特Tr66x1.5mm及端面同时定位,两端轴向夹紧,以减小变形。定位套内孔与零件外圆相配合,限制零件的径向移动。

(3)上钻模板:定位套内孔端面与零件平端面配合,上钻模板通过螺钉与定位套连接,压紧零件,限制轴向移动。钻孔、攻丝通过依次更换快换钻套和快换攻丝导套,达到精确的控制各螺纹孔位置与轴线的垂直。

4.2钻头的改进由于钛合金的塑性小,切削变形小(变形系数接近1),所以,切屑与前刀面的接触长度短,切削力与切削热都集中于刃口附近,而钛合金的耐热性好,导热系数小,这就会使刃口处的切削温度很高。同时,钛合金的加工硬化现象也很严重。因此,在钛合金材料上钻孔时,钻头磨损很快。此外,钛合金的弹性系数很小,仅为钢的1/2左右,因此孔的收缩量较大,钻出的孔往往出现收缩现象,从而也会加剧钻头的磨损:普通麻花钻的主要结构如图3所示为减小钻头的磨损,提高耐用度采用如下的方法修磨钻头:(1)将钻心尖磨偏(偏心=〇_〇2~0.05mm),以适当加大孔的扩张量。(2)加大主切削刃的后角,减小钻头与底孔、孔壁的磨擦:(3)加大钻心高度,减小内刃锋角2a,以利于定心,提高钻孔的精度。(4)在外圆转角处磨出小锋角的过渡刃,使刃带变窄,后角a。加大,使刃口锋利,刀尖角加大,以改善散热条件,避免粘刀。(5)适当减小主切削刃前角>,增加刃口的强度。通过使用改制后的国产普通高速钢钻头,切削参数由合金钻头的高钻速低进给,变成普通钻头的中钻速高进给,不但节约工作时间2倍,而且极大的降低了钻头成本。具体对比如表1所示