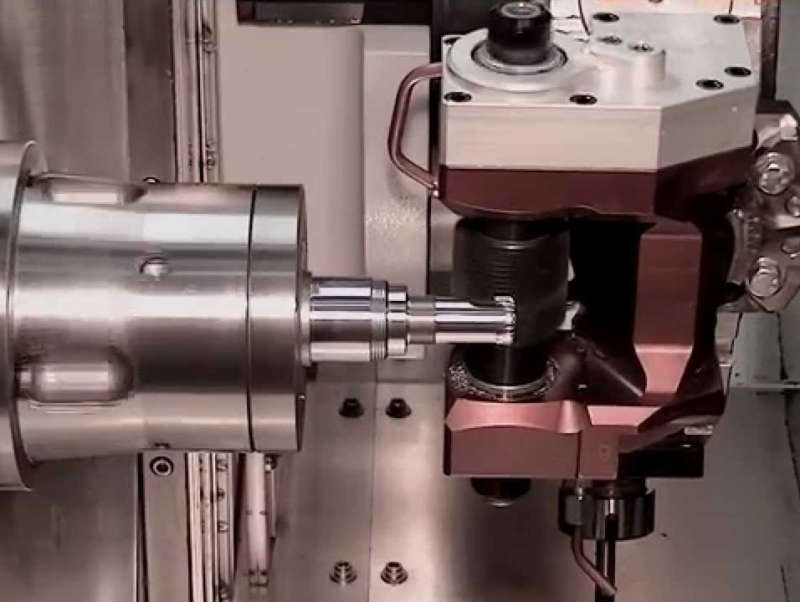

数控车床的出现是行业的一大进步,它可以更好地解决复杂,精密,小批量,零件多变的加工问题,是一种灵活,高效的自动化机床。使用数控机床进行加工时,必须首先进行过程分析。根据要加工的工件的材料,轮廓形状和加工精度,选择合适的机床,制定加工方案,确定零件的加工顺序,并使用切削刀具,夹具和切削油。确定每个过程。简要介绍以下几点以改善数控车床加工精度的过程。

合理选择切削参数

对于高效金属切削,要加工的材料,切削工具,切削条件是三大要素。这些决定了加工时间,刀具寿命和加工质量,经济有效的加工方法势必是切削条件的合理选择。

切削条件的三个因素:切削速度,进给速度和切削深度直接导致刀具损坏。刀具寿命的选择与刀具磨损,尺寸变化,表面质量,切削噪声和加工热有关。

进给条件和刀具后部磨损之间的关系在很小的范围内产生。但是进给速度高,切削温度升高,后磨损大。它对切削工具的影响小于切削速度。切削深度对切削刀具的影响不如切削速度和进给大,但切削材料产生的硬化层也会影响微切削中的刀具寿命。

二。合理选择工具。

(1)粗车时应选择强度高,耐用性好的切削刀具,以满足大进给和粗车时大进给的要求。

(2)选择精确耐用的刀具,以确保加工精度。

(3)为了减少换刀时间,方便换刀,应尽量使用夹具和刀片。

三。正确选择灯具。

(1)尽量使用通用夹具夹紧工件,避免使用专用夹具。

(2)零件定位基准重合以减少定位误差。

四。确定处理路径。

加工路径是指数控机床加工过程中刀具相对于零件的运动路径和方向。

(1)应保证加工精度和表面粗糙度。

(2)应缩短加工路线,减少刀具的空转时间。

五。加工路径与加工余量之间的关系。

通常,毛坯上的多余部分,尤其是包含锻造和铸造硬皮的部分,应在普通车床上进行加工。如果需要CNC车床,应注意程序的灵活安排。

六。使用特殊切削油。

通常,为了易于清洁成品,应根据加工难度和脱脂条件确定更好的粘度。有些工件原料会与氯添加剂发生反应,因此在选择切削油时应注意白锈问题。含有硫和氯化合物添加剂的切削油可确保极压加工性能,并避免工件上出现毛刺和裂纹。

以上是普通切削过程中需要注意的事项,通过不断的改进过程,合理选择切削工具和切削油可以有效提高切削精度。亿达博润石化公司是中国最大的高端金属加工添加剂基地。自行开发的切削油具有极好的极压和抗磨性能,能有效提高工件的精度和效率,对人体,工件,设备和环境无害。它是许多国内金属加工企业的指定合作伙伴。在实践中,它应该得到国内外客户的好评。