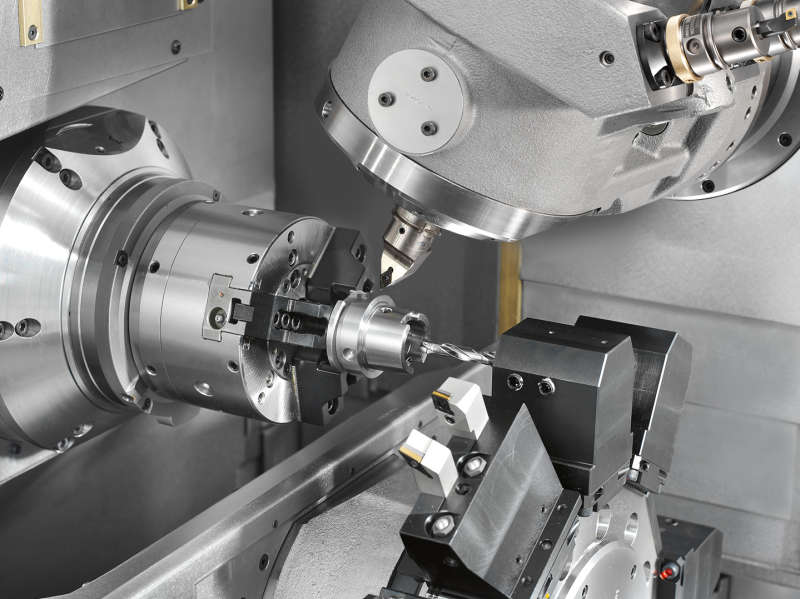

1、数控车床加工的操作过程及注意事项目的

为了提高公司的效率并确保零件加工的交货时间,特此以统一,标准化的操作方式制定本文档。

二,适用范围

适用于公司计算机锣经营者。

3,职责与权限

1.日常清洁和维护工作,对用户进行培训,正确操作计算机锣和机床。

工作内容:

2.加工前的夹紧方法和工具使用标准:

1)压条,台钳,磁力台,夹具,根据工件的适用性选择最佳的夹紧方式。

2)压条:注意清洁机器平面上的毛刺和铁屑,并调节压条的高度,以免刀臂与压条碰撞。

3)虎钳:注意虎钳固定和活动表面的清洁和夹紧力。

4)磁性工作台:使用磁性工作台时,必须考虑工件底部是否平坦,吸附面是否足够大以及工件边缘处理垫是否堵塞。为了确保过程不会松动。

2.加工前检验标准:

1)每次分割完成后,首先复制工作坐标,然后在清除后重新检查中心到两侧的距离是否相同,以确保分割和读数正确。

2)选择,安装,设置并读取Z轴的坐标。根据编程列表选择合适的工具,在安装工具之前彻底清洁工具头和喷嘴,并在安装工具后检查工具是否与校准台歪斜。阅读完刀后再检查一次,以免弄错刀,这会对公司造成巨大损失。

3)传送程序并开始处理:在切削刀具之前使用单节执行,以最慢的速度传送和进给速度,放慢刀,观察机床显示的Z轴余量,检查异常,如果异常,立即按暂停按钮,找出来引起原因,解决异常,确认所有正常,调整至合适的速度开始处理。

4)在加工过程中,始终要注意观察加工是否异常,刀具是否磨损。如果刀具严重磨损,请暂停研磨以确保正常加工。

3.芯材加工标准

1)获取图纸和工件后,首先检查图纸和工件模具号是否一致。

2)用测量工具测量工件的实际尺寸。

3)检查二维图纸上水的输送方向和参考角是否与编程列表中的相一致。

4)用400×油石清洁工件底部和周围的毛刺,并用布屑清洁工件。

5)将工件放在机床平台的夹具上,使工件的平面和垂直度与平行度齐平,垂直度公差在±0.015以内。然后牢固地固定工件并开始对中。根据编程列表上指示的位置,划分对中和z轴碰撞编号。(请注意在分割过程中,寻边器是否与工件碰撞),将机械坐标x,y和Z的数据输入到相应的坐标中。

6)根据编程清单将所有程序传送到计算机中,使用刀具路径仿真软件进行仿真,检查加工区域以及最大和最小加工深度,并确定夹紧方向,夹紧预留位置和刀具长度工件。

7)根据编程清单安装相应的刀具,并通过自动设置刀具的方法自动输入刀具参数。

8)将程序传送到机器上进行处理。

4.铜加工标准

1)获得程序表后,通过将程序表上的模具编号与铜材料的尺寸和数量进行比较,找到合适的铜材料。

2)根据编程清单的要求,加工粗加工和小加工。(为避免粗料和年轻料的常见错误,铜料上标有代码:“ a”代表年轻男性,“ B”代表粗糙男性。

4)检查程序表上的工具是否与机床刀库上的工具匹配。用刀具路径仿真软件对程序进行仿真,观察加工区域,最大和最小加工深度,以确定夹紧方向,预留位置和刀具长度。

5)将程序传送到机器上进行处理。在工件加工过程中,必须准备下一个要加工的工件,以减少上述准备时间。

5.模板加工标准

1)加工完工件后,在拆卸前检查工件的形状是否与3D图的形状一致,然后检查工件在交接处是否缺少加工位置,过度切削和平滑连接。

2)根据编程表上标记的数据,使用校准表或深度计测量准确的数量,并使用针规或塞规测量一些匹配的位置和定位位置。

3)测量分型面:根据图纸或编程人员提供的数据,检查分型面上几个点(x,y,z)的坐标,并检查分型面是否已加工到该编号。

4)测量所有水平位置的深度是否达到数字。对于某些需要连接的位置,请先改善处理效果,然后在连接的位置上涂上颜色,然后缓慢连接它们。

5)检查数控车床加工精度的所有其他要求的位置数据,并在下机前确认一切正常。

6.注意事项:

1)从刀架上取下工具时要格外小心,以免划伤手指。

2)使用未经试用的数控程序时,机器无法完全自动运行。

3)当轴仍在旋转时,请格外小心地调整冷却液的流动方向。

4)紧急情况下,按控制器上的红色紧急开关。