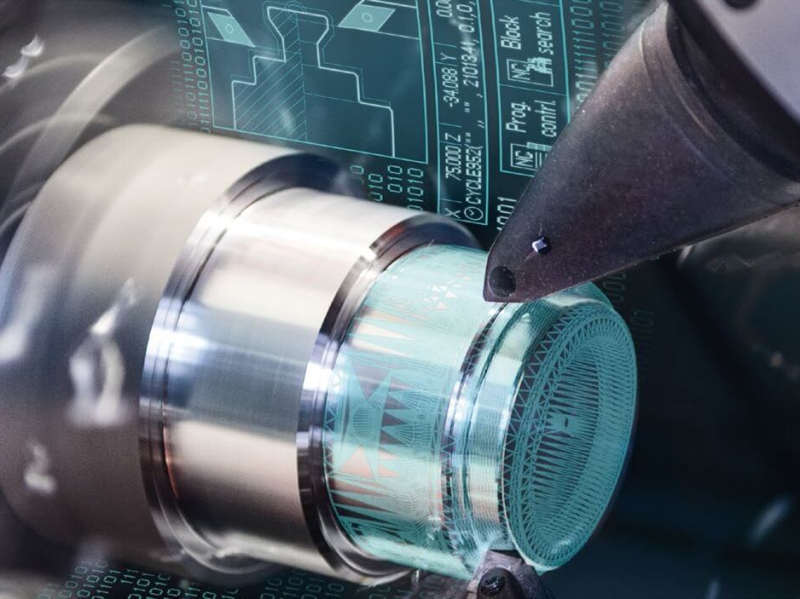

现代制造技术的发展和数控加工设备的广泛使用极大地推动了切削技术的进步。随着生产过程中对数控和自动化的需求,对金属切削刀具提出了更高的要求,如高可靠性、高精度、长寿命、快速更换和良好的断屑性能。根据不同的加工特点设置合理的加工程序,对于实现高度自动化切割或无人加工非常重要。以下是数控车床加工过程的简要介绍。

一、加工阶段的原因

(1)为了保证数控车床加工质量,在粗加工阶段,由于厚金属层产生的较大切削力和热量以及所需的较大夹紧力,工件会产生较大的弹性变形和内应力,通过半精加工导致较大的加工误差和较大的表面粗糙度。加工和精加工逐渐减少切削参数、切削力和切削热,并逐渐改变工件的变形以提高加工精度。

(2)合理使用数控车床和设备需要粗加工时,通常使用大功率、低精度的高效设备,精加工使用高精度机床。这不仅提高了粗加工的生产效率,而且延长了高精度机床的使用寿命,降低了加工成本。

(3)热处理工艺易于安排。插入热处理过程自然会将加工过程分成几个阶段。例如,在精密主轴加工中,经过粗加工、应力消除时效处理、半精加工淬火处理、冷低温回火处理,最后进行精加工。

(4)在及时发现毛坯件的缺陷后,尽快发现毛坯件的缺陷,并及时修复或报废,避免进一步加工,增加损失。此外,精整台设置在末端,从而尽可能地保护精整表面不受损坏。

两个。数控车床加工分为切削阶段。

也就是说,整个过程分为几个阶段,因此可以分别进行粗加工和精加工。模具的加工过程通常可分为以下几个阶段:

(1)粗加工阶段的主要任务是去除大部分表面余量,使毛坯的形状和尺寸尽可能接近成品。

(2)半精加工阶段的主要任务是消除主表面粗加工留下的误差,为精加工数控加工准备必要的精度和余量,并精加工副表面(如钻孔、攻丝、铣削键槽等)。)。

(3)精加工阶段的主要任务是确保主表面符合图纸规定的技术要求。

(4)精加工要求高尺寸精度和表面粗糙度的表面。这个阶段的主要任务是提高加工表面的尺寸精度和降低表面粗糙度,但通常不可能校正形状误差和位置误差。

第三,合理划分车床切削工艺。

有两点表明,将过程分成几个阶段是针对整个过程的,不能仅通过表面处理或过程的性质来判断。

(1)始终优先处理工件的定位基准。通常,一些粗略的加工程序,如钻孔,安排在完井阶段,有时甚至是必要的。

(2)划分加工阶段不是绝对的。对于质量高、切割精度低或公差小的工件,不需要划分加工阶段。一些高精度重型零件需要耗时费力的运输和安装,通常不划分加工阶段,而是在一次装夹下完成所有粗加工和精加工任务。

(3)为了减少夹紧变形对加工精度的影响,粗加工后可以松开夹紧机构,然后用较小的夹紧力再次夹紧工件,有利于提高加工精度。

四个。刀具的选择

刀具选择是数控加工过程的重要组成部分。刀具不仅影响机床的加工效率,而且直接影响零件的加工质量。因为数控机床的主轴转速和范围都比普通机床高得多,而且主轴的输出功率

一般来说,为了易于清洁成品,应根据加工难度和脱脂条件确定较好的粘度。有些工件材料会与氯添加剂发生反应,因此在选择切削油时应注意白锈。含硫和含氯复合添加剂的切削油可确保数控车床加工性能,避免毛刺和裂纹。