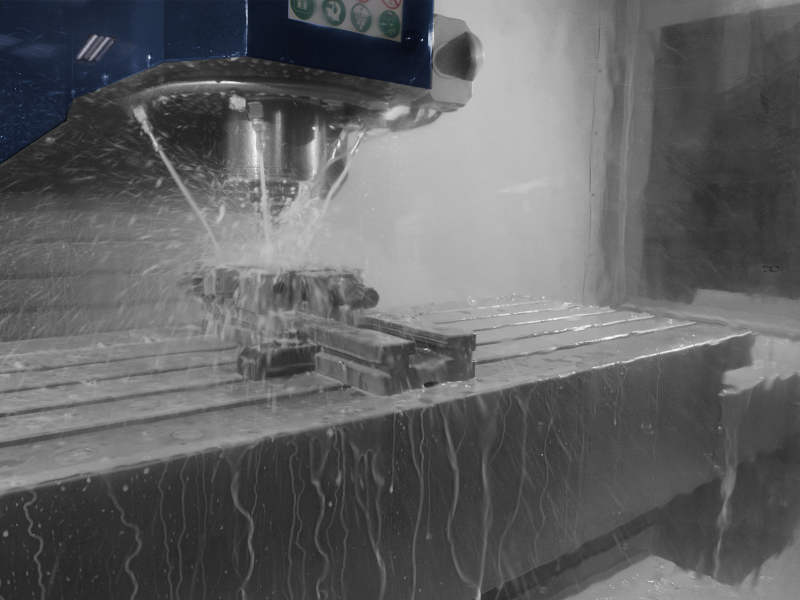

精密零件加工中,淬硬钢是指金属淬火后具有马氏体组织和硬度的钢。在实际的机械加工生产中,加工淬火钢的传统方法是磨削。但是,为了提高加工效率,解决工件形状复杂、磨削不方便、淬火后变形或磨削余量大的问题,必须使用刀具。车削淬硬钢是切削过程之一,也是最常用的方法。

由于淬火钢的高硬度、脆性、高强度和低导热性,切削力大、切削温度高、刀具易磨损和刀具破损。因此,这是一种很难切割的常见材料,必须采取相应的措施才能顺利车削。

1、 精密零件加工之淬火钢加工工具的选择

选择高硬度、高抗弯强度和良好耐热性的刀具材料是车削淬火钢的重要条件。只要是硬质合金,它就可以用来加工硬化钢。切削效果好的硬质合金牌号主要有YT05、YS10、YS8、600、610、726、758、767、813等。热压氧化铝或氮化硅复合陶瓷也适用于车削淬火钢,因为它们比硬质合金具有更高的硬度和耐热性。立方氮化硼与铁族材料的亲和力很小,是高速半精车和精车淬硬钢的最佳刀具材料。

2. 精密零件加工之淬硬钢车削刀具几何参数的选择

车削淬硬钢刀具的几何参数应根据工件材料、刀具材料和切削条件的性质综合考虑和选择。一般来说,当加工硬化钢时,主偏角一般在30和60之间。通常,淬火硬度相对较低,工艺系统相对较硬,并且可以选择较小的主偏转角。相反,主偏转角可以适当增加。前角在0和8之间,淬火硬度越高,前角越大。精车时,前角可取为0。车削淬硬钢时,后角不应太大,一般最好取3-5度。

3. 精密零件加工之切割参数的选择

车削淬硬钢时,必须根据其加工性能、工件形状和硬度选择合适的刀具材料和刀具几何参数,选择合理的切削参数。只有这样才能满足一定的加工要求,即根据淬硬钢的加工性能选择刀片材料。

切削淬硬钢具有高切削阻力、高切削温度和低刀具耐用度。因此,在相同条件下,切削速度通常低于切削普通钢的速度。切削速度一般在40-100米/分钟之间,合理的切削速度随着工件硬度的增加而降低。当工件硬度达到HRC65或以上时,粗加工的切削速度可小于30m/min,而切削深度和进给量较小的精加工的切削速度可为100m/min-120m/min。如果用金属陶瓷和立方氮化硼进行精车,切削速度可达120-200米/分钟。