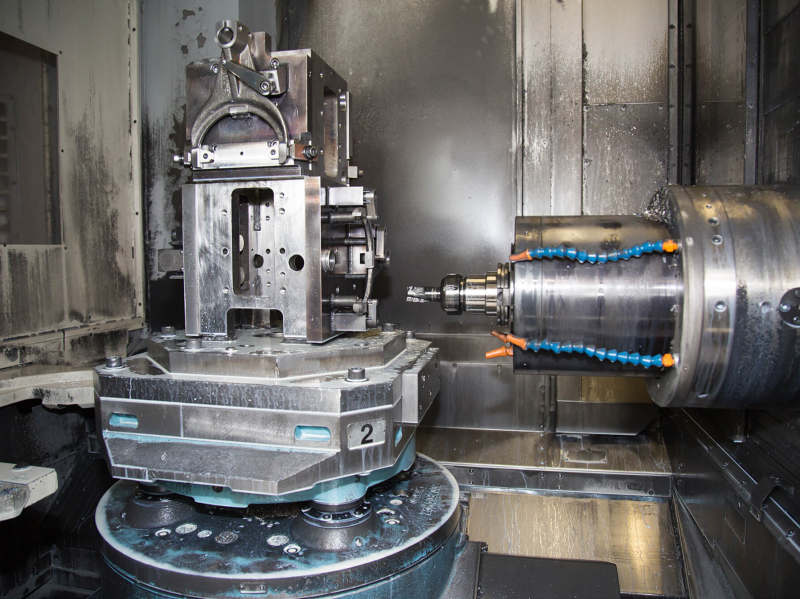

金属零件加工镗孔是指锻造、铸造或钻孔的进一步加工。镗孔可以增加孔的直径,提高精度,降低表面粗糙度,并能更好地修正原孔轴线的偏差。在超精密镗削过程中,为了使镗杆从工件上退出来装卸工件,在后导板上设置了一个刀槽。以下是博润石化公司对井下钻井技术类型的各个方面及其改进方法的介绍。

一、镗孔技术的特点

(1)镗床有许多可进给和移动的零件,因此它具有多功能技术,适应性强。它不仅能加工圆柱孔、平面、槽、螺纹和中心孔的表面,还能加工各种零件,便于加工孔系。

(2)镗削以刀具的旋转为主要运动。与以工件旋转为主要运动相比,它特别适用于加工结构复杂的大型零件,如箱体和框架。

(3)镗孔的最大特点是可以修正孔轴线的偏差和前一道工序造成的偏差。

钻井技术的类型

(1)匹配钻孔方法

支撑镗削法是一种在镗床尾架上使用支撑镗杆的切削方法。支架钻孔法的特点如下:

与悬臂镗孔法相比,镗杆的刚度大大提高。

(2)适合加工同轴孔。可配各种高精度镗刀,加工精度高,加工质量有保证。

(3)安装和调整镗刀既困难又费时。观察这个过程并不容易。试钻和测量的操作不如悬臂钻孔直观方便。

(2)悬浮钻井法

单吊镗杆用于钻中等尺寸的无孔同轴孔。这种方法称为悬浮钻井法。悬臂钻孔法的主要特点如下:

由于悬臂镗削中使用的镗杆通常较短、较厚且较硬,所以切削速度可以选择得比支撑镗杆的切削速度高,因此生产效率高。

(2)便于在悬浮镗杆上夹紧和调整刀具,也便于加工过程中的观察和测量,节省了辅助时间。

(3)当主轴采用悬臂镗孔法进给切削时,由于自重的变化,刀杆系统的挠度会有所不同,因为镗杆和主轴是连续悬臂的,主轴加工较长的内孔时,孔容易弯曲。随着主轴的不断伸长,整个刀杆系统的刚性越来越差。在切削力的作用下,系统的弹性变形逐渐增大,这将影响孔的镗孔精度,导致加工孔的圆柱度误差。

两个。钻孔技术的改进

为了降低切削力,消除切削振动,提高加工效率,可以通过调整切削角度,改进刀具材料,选用高档切削油等方法进行有效的改进。

(1)切割角度的调整

人们普遍认为,应该使用负前角来增加用于加工脆性材料如铸铁的切削工具的强度,以防止工具开裂。然而,在刀具的几何参数中,前角对切削力的影响最大。在不降低切削参数的情况下,可以有效降低切削力,不仅切削速度更快,而且有效减少切削振动的发生。

(2)叶片的安装方法

超硬刀片如立方氮化硼和金属陶瓷使用传统的夹紧方法不能在刀片上产生正的前角,但是在工具上形成前角将增加刀片安装和调整的难度。在大多数情况下,立式刀片具有更好的断屑效果,更合理的容屑空间,更平稳的排屑和更容易稳定的加工。

(3)叶片的材料和结构

陶瓷刀具是现代金属切削中的一种新型材料刀具。其特点是高硬度、高强度、高红色硬度、高耐磨性、优异的化学稳定性和低摩擦系数。然而,镗孔过程是连续切削,并且在切削过程中没有影响,因此陶瓷刀片也可以用于粗镗孔。

(4)钻孔和切割的选择

镗削工艺中切削油的性能直接决定了工件的精度,因此在选择切削油时,应根据工件的不同材料选择合适的切削油。对于易于切割的材料,通常在成品清洁的前提下选择低粘度,以防止毛刺。较硬的工件应使用含硫-氯复合添加剂的镗油,但加工后应尽快脱脂以避免生锈。

金属零件加工中,这些是常见类型的钻孔技术和改进方法。合理使用设备、工具和切削油可以有效减少误差,提高工件精度。