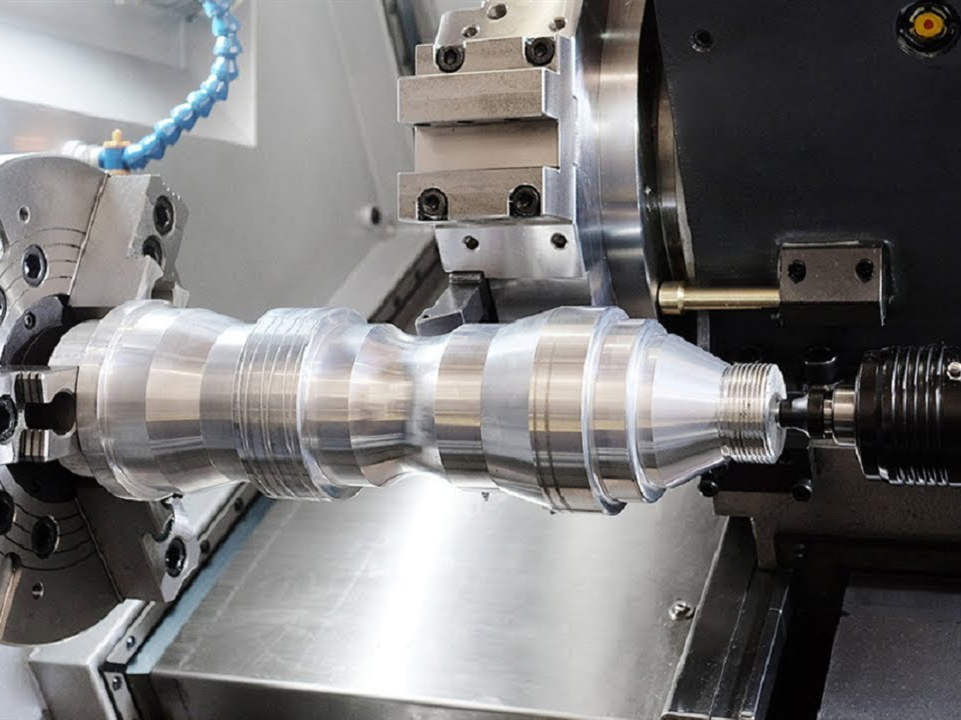

在数控车削过程中,许多地方需要集中精力进行操作,以防止操作过程中出现一些不必要的问题,从而延误工作进度,影响所有工作的效率。下面,让小编为大家介绍一些数控车削的操作技巧和经验!让我们一起学习。

首先,编程技术

1.零件加工顺序:

先钻孔,然后是平头(这是为了防止钻孔时收缩);

先粗加工,然后精加工(这是为了保证零件的精度);

第一步是加工较大的零件和较小的零件(这可以确保较小零件尺寸的表面不会被划伤,零件也不会变形)。

2.根据原材料的硬度选择正确的转速、进给速度和切削深度。

1)碳钢原材料应选择高速、高进给、大切削深度的材料。例如,选择了1Gr11、S1600、F0.2和2mm的切割深度。

2)硬质合金应选择低速、低进给、小切削深度的合金。例如:GH4033,选择S800,F0.08,切割深度0.5毫米;

3)钛合金应选择低速、高进给速度和较小的切削深度。例如,Ti6,选择S400、F0.2和0.3毫米切削深度。以零件加工为例:原料为K414,是一种特殊的硬质原料。通过反复试验,选择S360、F0.1和0.2切削深度生产合格零件。

2.插刀技巧

工具对齐分为工具对齐和直接工具对齐。我们工厂的大多数车床没有对刀装置。对于齐,的直接工具来说,齐的以下刀具技术是齐的直接工具

首先,选择零件右端面的中心作为切割点,并将其设置为零。当机床返回原点时,零件右端面的中心是要使用的每个刀具的零点。当刀具接触右端面并输入Z0点击测量值时,刀具的刀具补偿值将自动记录测量值,表明Z轴刀具对准良好,X刀具作为测试刀具对准,零件的外圆随刀具旋转。甚至更少,测量值由汽车外圆的值输入x20(例如,x为20毫米)决定。单击测量,刀具补偿值将自动记录测量值。这时,x轴也很好。即使机器断电且呼叫在齐模式下重新启动,该工具也不会改变工具对正值。它可以用于大量的长期轻生产相同的零件,在此期间没有必要从零开始关闭车床。

3.调试技术

为了防止程序错误、刀具设置和碰撞错误,我们应该首先模拟空行程,然后在机器坐标系中将零件的总长度向右移动2-3次。工具,然后开始模拟过程,模拟过程完成后确认程序和工具设置的正确性,然后模拟过程完成后确认程序和工具设置的正确性。第一部分已经处理完毕。在第一部分被处理后,第一部分被自检、确认并通过。然后找一个专业的考试。只有经过专业检查确认后,才能完成调试。

4.防止机床碰撞的经验

机床碰撞对机床精度有很大影响。对不同类型机床的影响也不同。一般来说,对刚性较低的机床的影响较大。因此,对于高精度数控车床,必须绝对避免碰撞。只要操作者小心管理主动避碰方法,就可以防止和完全避免碰撞。

碰撞的主要原因如下:一是刀具直径和长度的输入误差;其次,工件尺寸和其他相关几何尺寸的输入误差和工件初始位置的定位误差;第三,机床工件坐标系的配置误差可能是机床零点在加工过程中被重置和改变。机床碰撞通常发生在机床快速运动的过程中。这时,碰撞的风险也很大,应该绝对避免。因此,操作者在实施程序之初应特别注意机床,并在更换刀具时特别注意机床。一次

为防止上述碰撞,操作者在操作机床时应充分发挥五官的性能,并注意机床是否有异常行为、火花、噪音和异常噪音、感觉和烧焦气味。如发现特殊情况,应立即停止程序,机床问题解决后才能继续工作。

只有专注于精确的操作,我们才能防止操作错误的影响。我们相信人们从这篇文章的开头和结尾学到了很多。欢迎继续关注我们。我们将定期出版这类数控车床的加工和操作知识,供大家学习。